中国中车集团智能生产供应链项目

中车唐山机车车辆有限公司(以下简称中车唐山公司)是中国中车股份有限公司核心子企业。中车唐山公司在海内外设有4家分公司、3家全资子公司、7家控股子公司、7家参股子公司,拥有唐山、天津、泉州三大制造基地,厂区总面积达6000余亩,职工近万人。

唐车公司在进行数字化转型期,面对生产计划、供应计划、成本计划等外部计划的不确定性对物流经营带来的影响,需要不断提升物流运输过程监管、系统数智化运营能力,快速识别问题并进行有效处置。

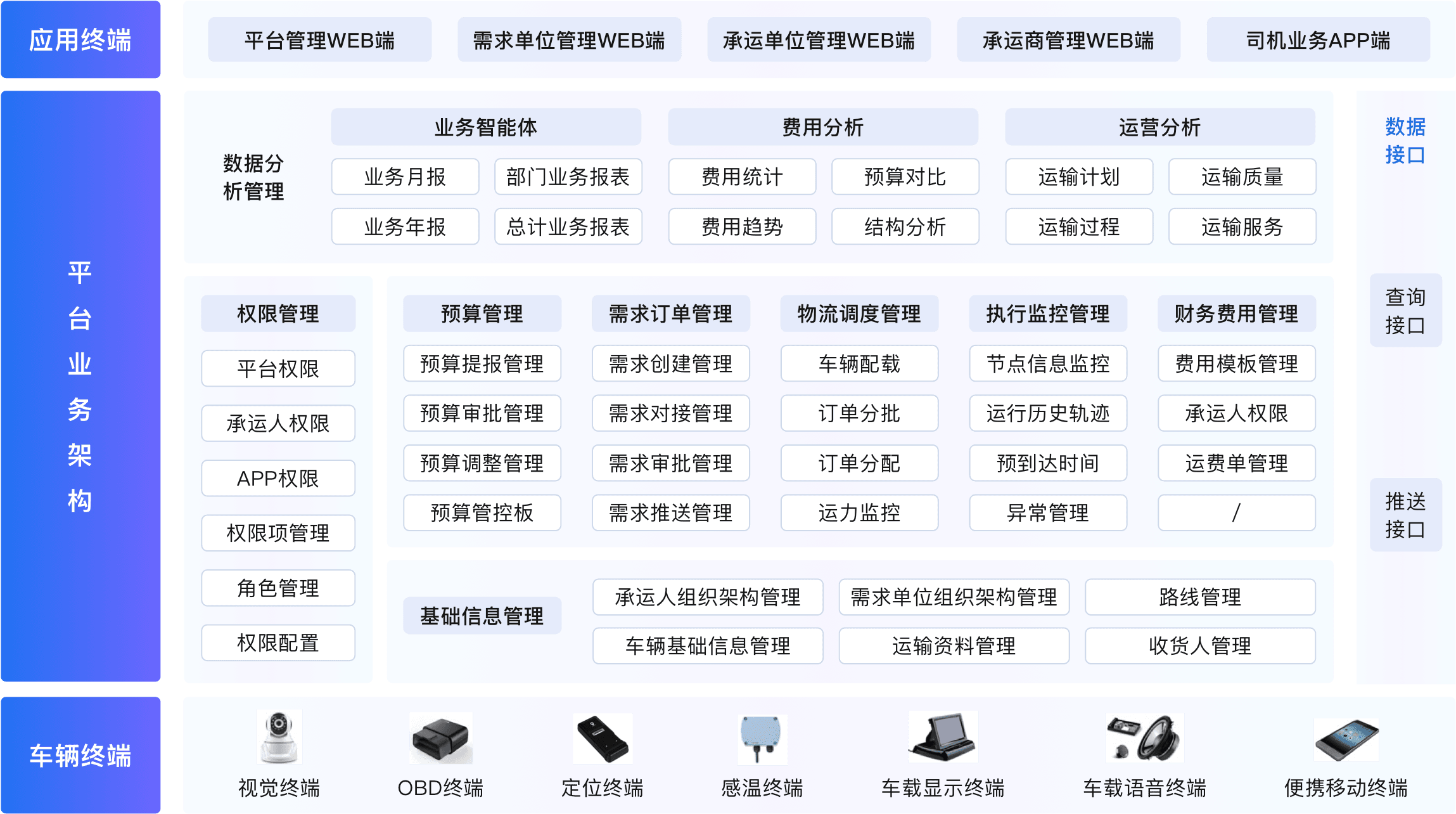

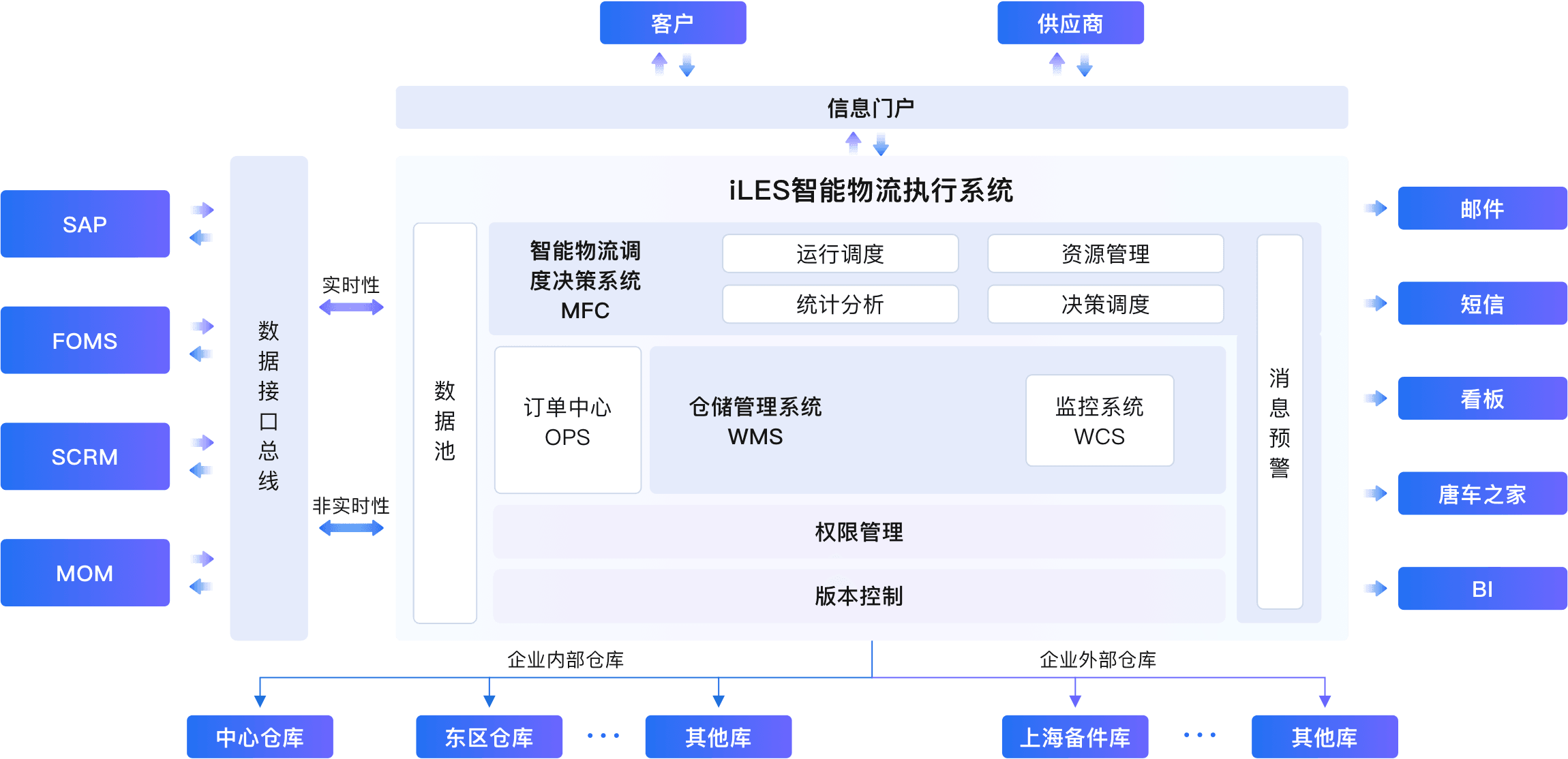

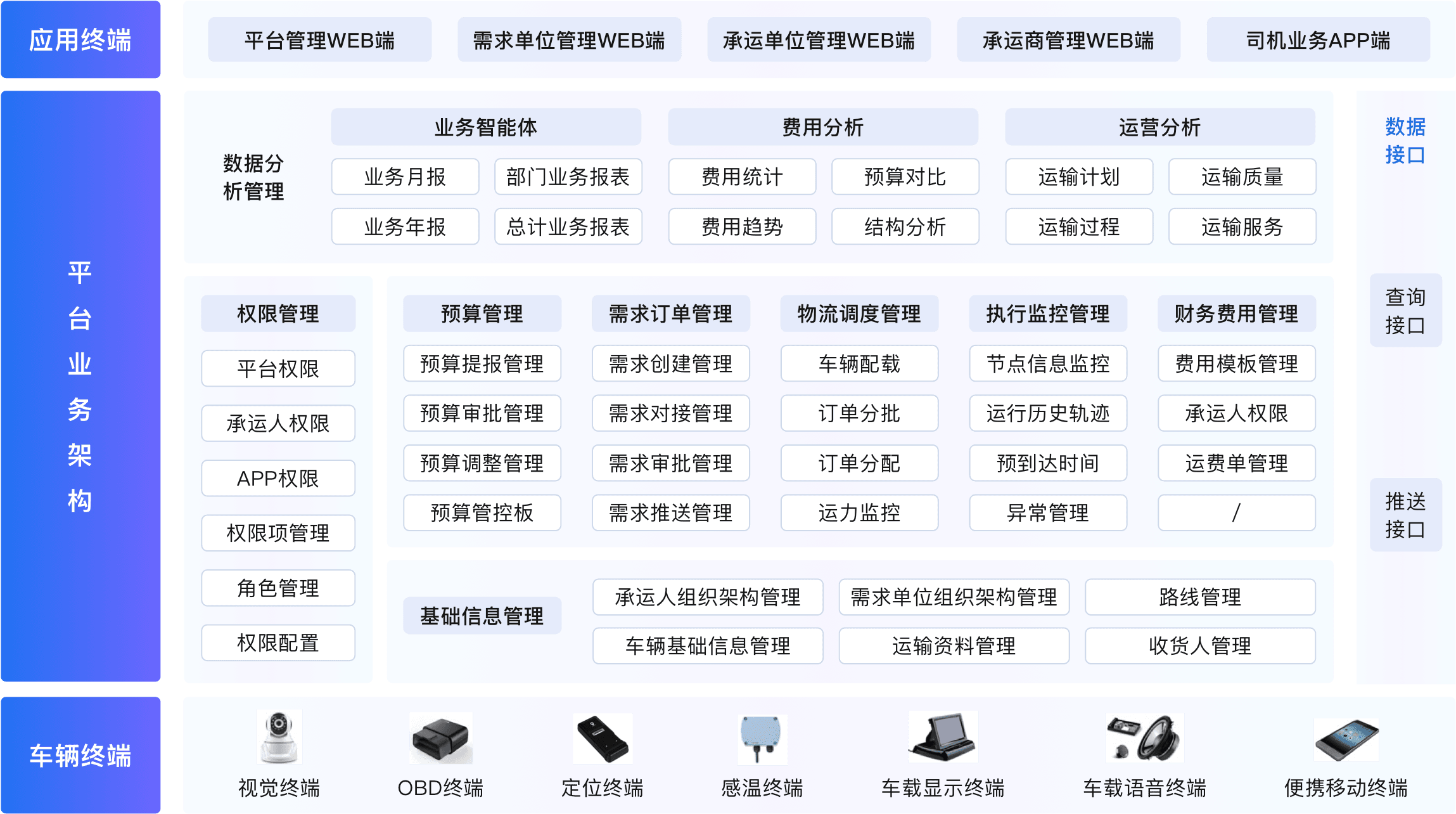

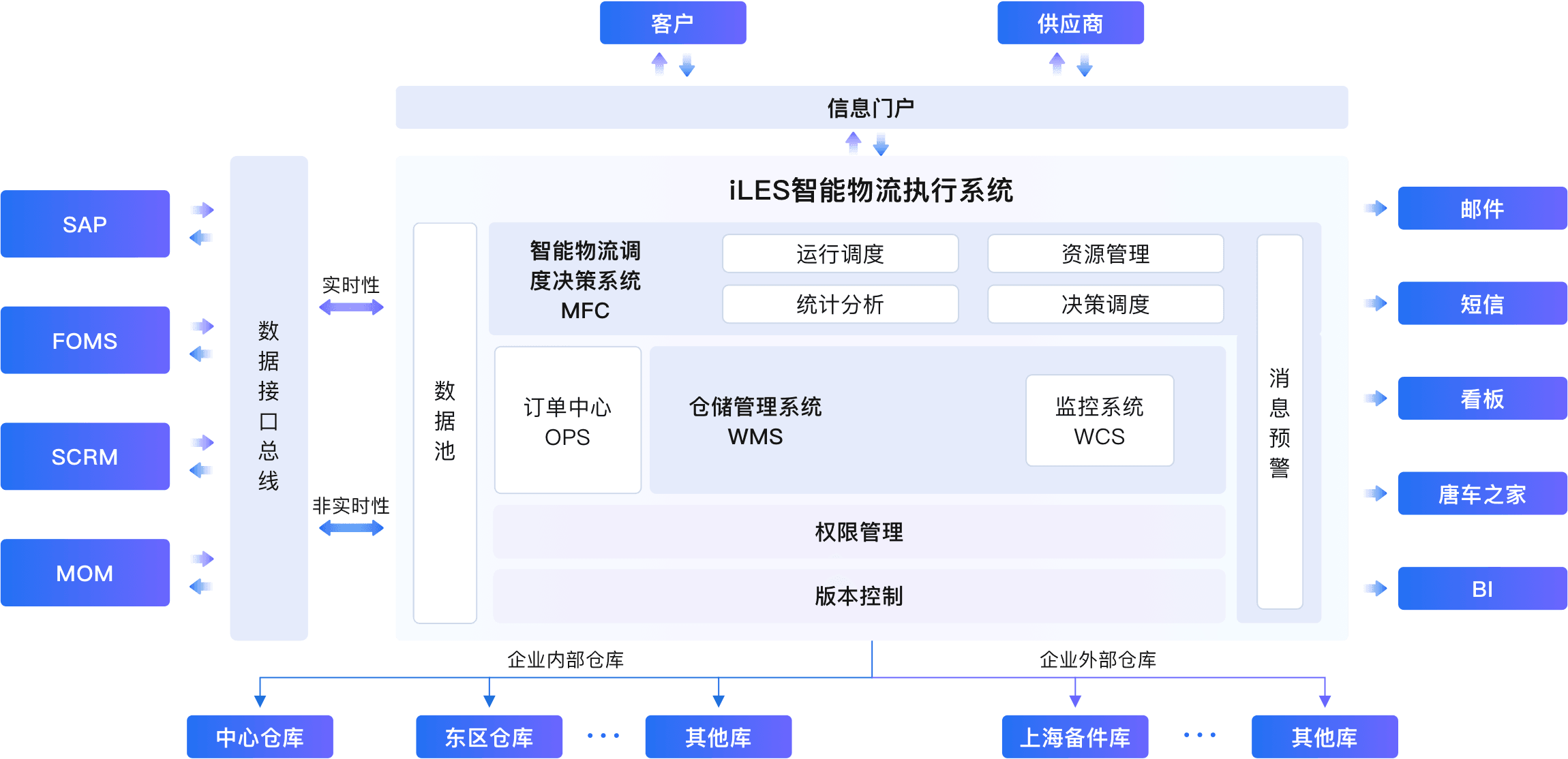

以自主核心平台为中车唐山公司构建了覆盖“决策-执行-协同”全链路的智能物流体系,将分散的系统、仓库和设备整合为一个高效协同的有机整体。加快唐车物流运输业务场景下的所有要素资源的数字化建设,建立标准的数字化运营平台,实现全过程、全要素的数据采集和监管,进一步形成一套可推广的服务体系。

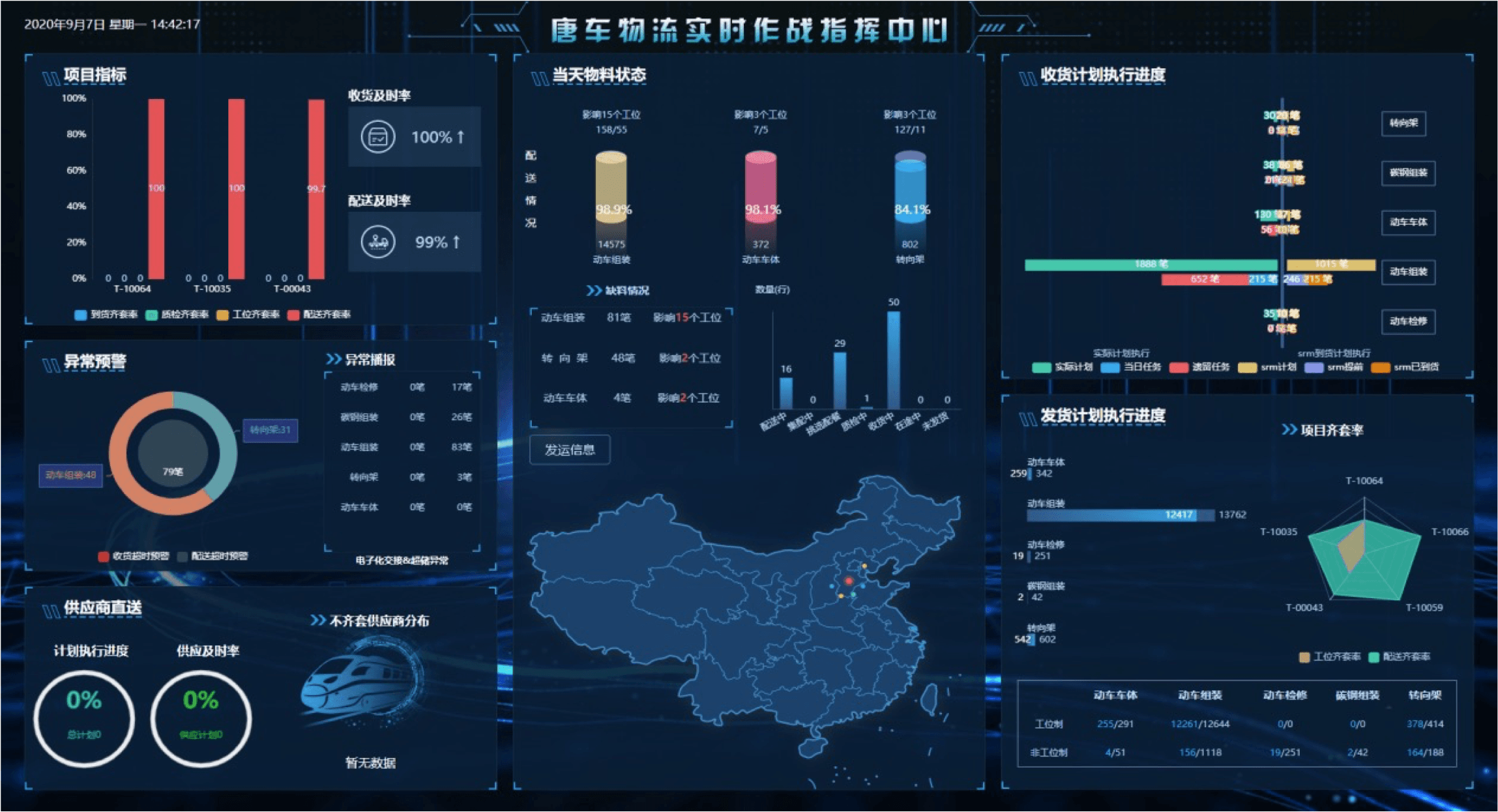

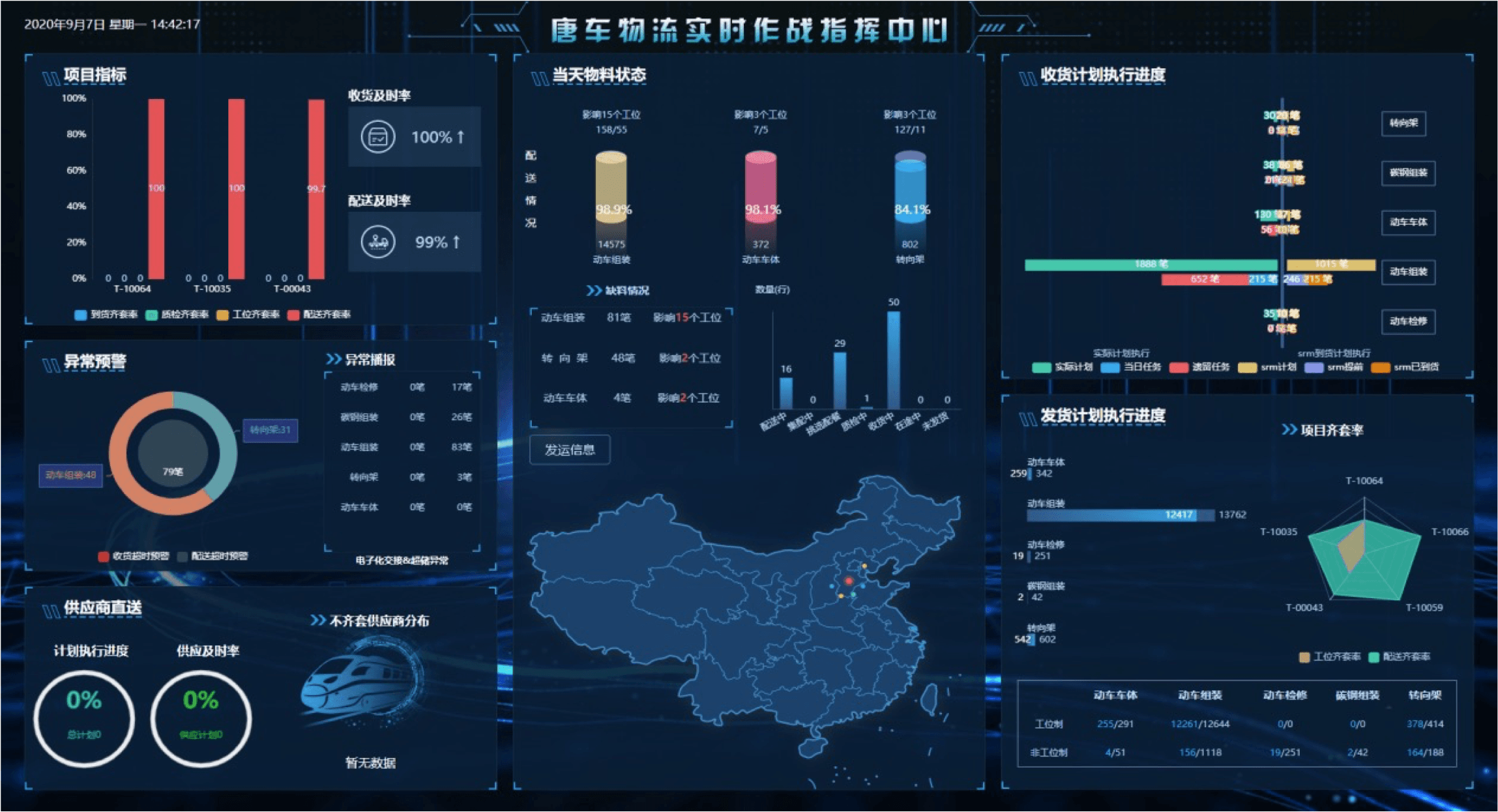

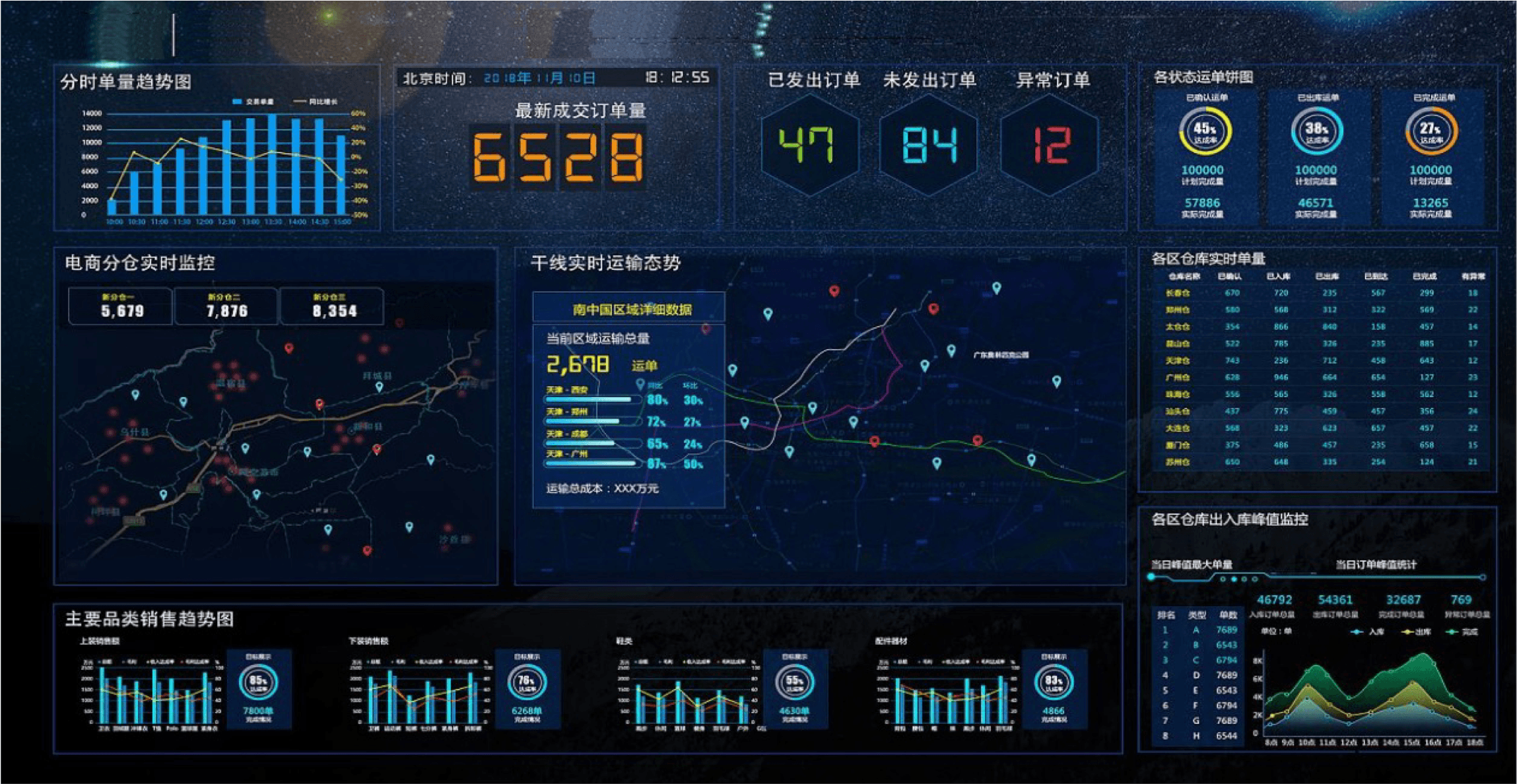

通过LES系统构建物流调度指挥中心,打通从中心仓库到生产线边仓的物流链路,实现任务全程可视、实时监控与智能调度。系统基于订单计划与生产节奏,自动生成配送任务,优化配送路径与波次,显著提升了物料供应的及时性与准确性,有效支撑了精益生产与供应链协同。

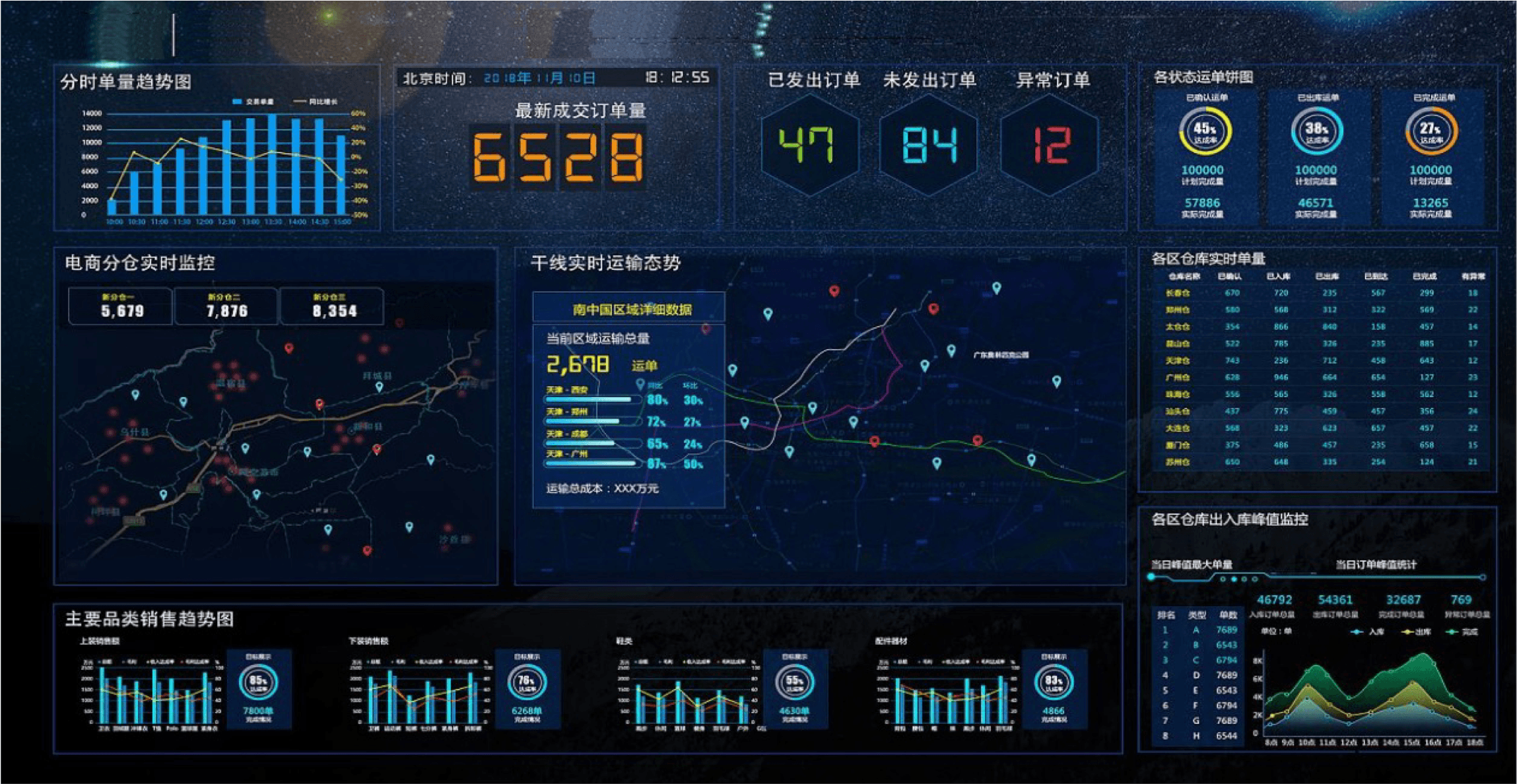

系统通过仓库水位预警与呆滞库存分析功能,实现对库位、物料的多维度监控与动态评估。结合物料动销数据,系统自动识别超储、呆滞等异常状态,并推送预警信息,辅助管理人员及时调整存储策略,优化库存结构。由此,唐车实现了库存周转率的有效提升,减少了资金占用与仓储浪费。

以物流总线为核心,LES系统实现了与SAP、MES、人力资源等系统的无缝集成,构建起全过程、全要素的数据贯通机制。通过统一数据接口与仿真优化模块,系统支持从订单接收到送达交接的全程可视化与智能决策,形成“运营—仿真—优化”闭环,持续推动物流执行过程的精细化与高效化。

项目显著提升了跨部门协作效率和中车内部物料供应管理的精准度,实现了从订单到交付的全流程可视化与动态优化。通过构建柔性化生产体系和智能排产机制,生产效率提升25%以上,库存周转率大幅改善。该项目不仅强化了中车在高端装备制造领域的龙头地位,也为中国制造业推进智能化转型提供了可复制、可推广的范式,凸显其行业引领价值。

中车唐山机车车辆有限公司(以下简称中车唐山公司)是中国中车股份有限公司核心子企业。中车唐山公司在海内外设有4家分公司、3家全资子公司、7家控股子公司、7家参股子公司,拥有唐山、天津、泉州三大制造基地,厂区总面积达6000余亩,职工近万人。

唐车公司在进行数字化转型期,面对生产计划、供应计划、成本计划等外部计划的不确定性对物流经营带来的影响,需要不断提升物流运输过程监管、系统数智化运营能力,快速识别问题并进行有效处置。

以自主核心平台为中车唐山公司构建了覆盖“决策-执行-协同”全链路的智能物流体系,将分散的系统、仓库和设备整合为一个高效协同的有机整体。加快唐车物流运输业务场景下的所有要素资源的数字化建设,建立标准的数字化运营平台,实现全过程、全要素的数据采集和监管,进一步形成一套可推广的服务体系。

通过LES系统构建物流调度指挥中心,打通从中心仓库到生产线边仓的物流链路,实现任务全程可视、实时监控与智能调度。系统基于订单计划与生产节奏,自动生成配送任务,优化配送路径与波次,显著提升了物料供应的及时性与准确性,有效支撑了精益生产与供应链协同。

系统通过仓库水位预警与呆滞库存分析功能,实现对库位、物料的多维度监控与动态评估。结合物料动销数据,系统自动识别超储、呆滞等异常状态,并推送预警信息,辅助管理人员及时调整存储策略,优化库存结构。由此,唐车实现了库存周转率的有效提升,减少了资金占用与仓储浪费。

以物流总线为核心,LES系统实现了与SAP、MES、人力资源等系统的无缝集成,构建起全过程、全要素的数据贯通机制。通过统一数据接口与仿真优化模块,系统支持从订单接收到送达交接的全程可视化与智能决策,形成“运营—仿真—优化”闭环,持续推动物流执行过程的精细化与高效化。

项目显著提升了跨部门协作效率和中车内部物料供应管理的精准度,实现了从订单到交付的全流程可视化与动态优化。通过构建柔性化生产体系和智能排产机制,生产效率提升25%以上,库存周转率大幅改善。该项目不仅强化了中车在高端装备制造领域的龙头地位,也为中国制造业推进智能化转型提供了可复制、可推广的范式,凸显其行业引领价值。